Линии «Профи» для производства пенобетонных блоков

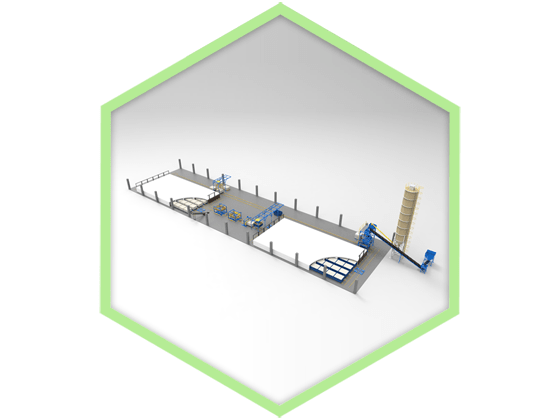

Данная производственная линия «конвейерного» типа, предназначена для производства пенобетонных блоков, неавтоклавным методом изготовления. Расчетная производительность линии составляет до 70 м³ за рабочую смену. В зависимости от спецификации оборудования, производительность линии «Профи ПБ» может достигать до 840 кубометров готовой пенобетонной продукции в сутки (за три смены). Для достижения производительности 840 м³ в сутки, необходимо объединить четыре производственные линии в одну технологическую цепочку.

Резательная технология производства позволяет производить блоки с множеством типоразмеров. Применяя в производственном процессе наши комплексы для резки ячеистых бетонов

Высокий уровень механизации процессов производства, таких как, передвижение форм по производственному цеху при помощи электромеханических толкателей, механизированный съем формы (опалубки) при помощи специального захвата и механизированную уборку обрезков

Подготовка сырья

Цемент. Производственный процесс изготовления ячеистых бетонов начинается с подготовки сырья. Цемент из

При отсутствии возможности закупать цемент в россыпном виде (навалом), необходимо использовать «Растарщик

Наполнитель. В виде наполнителя может использоваться песок или

После загрузки песка в бункер накопитель, песок при помощи питателя поступает на вибросито где просеивается отделяя крупные включения (камни, ракушки и пр.) и поступает по ленточному конвейеру в бункер дозирующего комплекса.

Пена. Для получения качественного пенобетона, очень важным фактором является пенообразователь. Мы рекомендуем применять белковый пенообразователь для производства пенобетона проверенным торговых марок, например, Livoton. Для получения пены при помощи пеногенератора, необходимо сделать рабочий раствор пенообразователя,

Армирующее волокно. Для улучшения прочностных характеристик получаемого пенобетонного блока мы рекомендуем добавлять полипропиленовое волокно (фибру) для армирования пенобетона. За счет армирования пенобетона применяя полипропиленовую фибру, можно существенно улучшить

Подача и контроль материалов

Цемент и наполнитель из бункеров накопителей подается при помощи подающих конвейеров в трехмодульный дозирующий комплекс, где в автоматическом режиме происходит процесс дозирования с использованием тензометрических датчиков и весодозирующих контроллеров.

Необходимое количество цемента и наполнителя за ранее задается оператором на щите управления и зависит от марки пенобетона, которую необходимо произвести. При наборе необходимого количества сырья происходит отключение подающих конвейеров.

Количество воды необходимой для производства пенобетона, также управляется при помощи автоматики.

Изготовление пенобетона

После подготовки и дозирования компонентов производится загрузка компонентов в смеситель. В установку для производства пенобетона

Выдержка пенобетона в форме, до набора первоначальной прочности

Приготовленный пенобетон сливается в формы и транспортируется по направляющим (рельсам) на участок выдержки, где в течение 6–8 часов происходит набор прочности. Передвижение заполненных пенобетоном форм от участка заливки до участка выдержки и набора первоначальной прочности осуществляется при помощи электромеханических толкателей, которые управляются оператором участка выдержки. В естественных условиях твердения и без использования ускорителей твердения или подогрева воды, пенобетон в формах выстаивается в течении 6–8 часов, после чего подается на участок механизированного съема опалубки при помощи специального захвата и подъемного механизма.

Съем опалубки и распиловка массива пенобетона

После съема опалубки, массив пенобетона на

Распиловка пенобетонного массива в первом портале производится на заготовки с кратной толщиной реза равной 50 мм, резка массива в первом портале определяет ширину пенобетонного блока получаемого после распиловки. Во втором портале резательного комплекса производится резка пенобетонных заготовок на блоки с толщиной кратной 50 мм. В некоторых случаях и предварительно согласовав со специалистами нашей компании, возможна поставка дополнительных монтажных реек крепления пил, для возможности производства блоков любой толщины (актуально если есть необходимость производить блоки, например, толщиной 75, 125 мм).

Все порталы резательного комплекса, по желанию заказчика, возможно оборудовать системой очистки и подачи обрезков на ленточный конвейер. По ленточному конвейеру обрезки могут подаваться непосредственно в дробилку и последующую подачу в виде наполнителя для производства газобетона.

Порезанный массив пенобетона транспортируется в тепловой коридор для набора складской прочности, где выстаивается в течении 8–12 часов.

Перемещение на транспортный поддон, упаковка, выдержка на складе для готовой продукции

Спустя 8–12 часов после распиловки блоки набирают складскую прочность, после чего готовые пенобетонные блоки при помощи специального захвата укладываются на поддоны, упаковываются и транспортируются с помощью погрузчика или

Для более подробного подсчёта расхода компонентов, а также, просчета себестоимости одного метра кубического пенобетонной продукции, в таблицеуказан расход материала для разных марок пенобетона, от пенобетона для теплоизоляции марки D300 (300 кг\м3) до тяжёлого конструкционного пенобетона марки D1000 (1000 кг\м3).Используя данную таблицу, можно детально рассчитать себестоимость продукциив регионе, где планируется организация производства.

| МАРКА | Белковый пенообразователь «Livoton» | Цемент (кг) | Песок (кг) | Водоцементное соотношение |

Вода затворения (л) | Вода в составе пены (л) | Вес 1 литра сырой массы (гр.) |

| 300 | 1,5-1,7 л. | 270 | 0 | 0,70 | 122 | 67 | 459 |

| 400 | 1,3-1,5 л. | 300 | 0 | 0,66 | 135 | 64 | 499 |

| 500 | 1,2-1,4 л. | 305 | 100 | 0,65 | 138 | 61 | 604 |

| 600 | 1,0-1,3 л. | 310 | 210 | 0,64 | 140 | 57 | 717 |

| 700 | 1,0-1,3 л. | 315 | 305 | 0,62 | 142 | 54 | 816 |

| 800 | 1,0-1,2 л. | 320 | 400 | 0,61 | 145 | 50 | 915 |

| 900 | 1,0-1,2 л. | 335 | 480 | 0,59 | 151 | 48 | 1014 |

| 1000 | 1,0-1,2 л. | 350 | 560 | 0,58 | 158 | 45 | 1113 |

Схема расстановки оборудования делается индивидуально, для каждого производственного цеха, в зависимости от его планировки, расположения на территории предприятия с учетом подъездных путей, коммуникаций, а также технологической цепочки производства.

В состав производственной линии «Профи ПБ» входит оборудование, разработанное с учетом самых последних разработок нашей компании, отвечающее требования по максимальной автоматизации и механизации производства. Внедряя в производственную линию самые последние разработки нашей компании, клиенты компании GRIVAS®производят ячеистый бетон с минимальными трудозатратами, а конечный продукт отвечает самым высоким требования застройщика.

В спецификацию линиивходит оборудование для хранения, подачи и автоматического дозирования материалов, установки для производства пенобетона и резки пенобетонного массива на блоки, вспомогательные устройства и механизмы для автоматизации и механизации процессов производства, оборудование для упаковки и складирования пенобетонных блоков.

1. Силос для цемента (50–100 т.)

2. Бункер накопитель для песка (V — 4 m3)

3. Ленточный питатель для подачи песка на вибросито

4. Вибросито для песка с вибратором

5. Ленточный транспортер (L 12 m)

6. Шнековый транспортер (

7.

8. Пеногенератор

9. Cмеситель для производства пенобетона

10. Толкатель электромеханический с щитом управления

11. Форма металлическая «

12. Поддон — вагонетка

13. Рельсовые направляющие (продольные)

14. Рельсовые направляющие (поперечные)

15. Вагонетка рельсовая для поперечного перемещения форм

16. Комплекс механизированного снятия, передвижения и установки бортов формы

17. Ленточная фреза

18.

19. Конвейерная система очистки участка распиловки

20. Комплекс механизированной укладки блоков на поддон

21. Камера прогрева пенобетона

Высокое качество сборки оборудования высококвалифицированными специалистами, а также использование качественных материалов и оснащение электрооборудованием известных мировых брендов, позволяют нам предоставить гарантию на оборудование, выпускаемое нашей компанией от 18 месяцев со дня выполнения пусконаладочных работ.

Компания «ГРИВАС» выполняет гарантийное и после гарантийное обслуживание оборудования в кротчайшие сроки. Хочу обратить Ваше внимание на то, что узлы наших агрегатов изготовлены с большим запасом прочности и мощности, что в свою очередь гарантирует Вам бесперебойную работу нашего оборудования.

Линия конвейерного типа «Профи ПБ», изготавливается на предприятии «ГРИВАС» вг. Нежин, Черниговская обл., Украина. После подписания контракта и перечисления предоплаты не менее 60%, готовы отгрузить в течение от 60 до 70 рабочих дней. Доставка осуществляется автомобильным, морским или смешанным видом транспорта на условиях согласно

Для экспорта наше оборудование сопровождается следующими документами:

- Счет фактура Инвойс

- ЦМР международная транспортная накладная (CMR)

- Сертификат страны происхождения

- Копия экспортной декларации

- TIR – Carnet (необходим для экспорта в страны СНГ)

- Комплект морских коносаментов (при отправке морским транспортом)

- Упаковочный лист

- Комплект паспортов на оборудование и комплектацию

- Технологическая документация, схема монтажа

В стоимость оборудования включено:

- Все расходы, связанные с таможенным и брокерским оформлением на территории Украины.

- Предоставления технологической карты производства

- Технологическая привязка к производственному помещению

- Расстановка оборудования на плане производственного помещения

- Неограниченная во времени интеллектуальная поддержка

- Гарантия 18 месяцев

Комплектация линии «Профи ПБ»

Линия по производству пенобетонных блоков (не автоклавным методом производства), конвейерным методом изготовления, с автоматической дозировкой компонентов и высоким уровнем механизации процессов производства «Профи ПБ»

«Профи ПБ»

«Профи ПБ»

| Тип линии | конвейерный |

| Производительность | 8,6-10,8 м³/час |

| Необходимая площадь для одной производственной линии «Профи ПБ» | 850–950 м² |

| Установленная мощность, кВт/час | 30 кВт |

| Напряжение питания | 380 V |

| Потребление воды, м3\час | 1,75 |

| Обслуживающий персонал для одной производственной линии «Профи ПБ» | 7-10 чел |

| Необходимая площадь для склада готовой продукции | 650-700 м² |

| Необходимая площадь для хранения песка | 50-80 м² |

1. Силос для цемента (50–100 т.)

2. Бункер накопитель для песка (V — 4 m3)

3. Ленточный питатель для подачи песка на вибросито

4. Вибросито для песка с вибратором

5. Ленточный транспортер (L 12 m)

6. Шнековый транспортер (

7.

8. Пеногенератор

9. Cмеситель для производства пенобетона

10. Толкатель электромеханический с щитом управления

11. Форма металлическая «

12. Поддон — вагонетка

13. Рельсовые направляющие (продольные)

14. Рельсовые направляющие (поперечные)

15. Вагонетка рельсовая для поперечного перемещения форм

16. Комплекс механизированного снятия, передвижения и установки бортов формы

17. Ленточная фреза

18.

19. Конвейерная система очистки участка распиловки

20. Комплекс механизированной укладки блоков на поддон

21. Камера прогрева пенобетона

Спецификация оборудования входящего в состав линии «Профи»

Силос для цемента и золы-уноса

Силос для цемента и золы-уноса

Силос используется в производстве легких бетонов для хранения цемента или золы уноса. В зависимости от производительности производственной линии, объем силоса рассчитывается для непрерывной работы производства ячеистого бетона и может составлять от 10 до 150 м³.

Силос обычно комплектуется фильтром (производства WAM, Италия) для фильтрации цемента и защиты от запыленности, датчиками уровня заполнения для определения заполнения силоса (производства WAM, Италия), системой аэрации для улучшенной текучести цемента, а также клапаном избыточного давления.

| Тип | Стационарный |

| Объем рабочей емкости, м³ | 44,0 |

| Диаметр загрузочной трубы, мм | 108,0 |

| Потребляемая мощность, кВт/час | 4 кВт |

| Диаметр выгрузного люка, мм | 300,0 |

| Количество датчиков уровня, шт | 3 |

| Масса в незагруженном состоянии, кг | 5030,0 |

| Габариты, мм | 15120х2400х2400 |

| Комплект поставки: Силос, фильтр, датчик уровня заполнения, система аэрации, клапан избыточного давления, затвор аварийный поворотный, лестница, ограждение | |

Бункер накопитель (склад) для песка с ленточным питателем

Бункер накопитель (склад) для песка с ленточным питателем

Бункер (склад) для песка состоит из бункера, рамной конструкции и опор. Конструкция бункера может отличаться по своей конфигурации в зависимости от производственной потребности и подаваемого материала.

Комплектация бункера накопителя (склада) для песка в стандартной комплектации: Шибер (задвижка) с пневматическим или механическим приводом,

Объем бункера накопителя производится в зависимости от мощности производственной линии и рассчитывается для обеспечения непрерывной работы линии по производству ячеистых бетонов.

| Тип | Стационарный |

| Объем рабочей емкости, м³ | 4,0 |

| Высота загрузки, мм | 3850 |

| Потребляемая мощность, кВт/час | 1,1 кВт |

| Размер выгрузного люка, мм | 300 х 300 |

| Тип питателя | Ленточный |

| Тип привода питателя | Мотор-редуктор |

| Ширина ленты питателя, мм | 400 |

| Длинна ленточного питателя, мм | 3500 |

| Габариты бункера (ДхШхВ), мм | 2080х2080х3850 |

| Масса в незагруженном состоянии | 670 кг |

| Комплект поставки: Бункер, задвижка, мотор-вибратор, ленточный питатель, защитная решётка | |

Вибросито для песка

Вибросито для песка

Вибросито необходимо для механического просеивания и отделения от песка крупных включений, таких как ракушки, камни и прочий мусор для предотвращения попадания сторонних предметов в установку для производства пенобетона.

Принцип работы: Песок с бункера накопителя подается при помощи ленточного питателя на вибросито. Попадая на вибросито песок просеивается через сетку и поступает на ленточный транспортер для дальнейшей подачи просеянного песка в бункер дозатор. Крупные включения, камни, ракушки и другой строительный мусор, отделяется от песка и ссыпается по лотку.

| Производительность, т\час | 2,4 |

| Тип вибрационного механизма | Дебалансный регулируемый |

| Потребляемая мощность, кВт/час | 0,5 кВт |

| Напряжение питания | 220-380 V |

| Масса в незагруженном состоянии | 186 кг. |

| Обслуживающий персонал | 1 чел |

| Габариты, мм (высота, ширина, длинна) | 1050х1350х1300 |

Ленточный транспортер для подачи песка

Ленточный транспортер для подачи песка

В комплексной линии по производству ячеистых бетонов, компания ГРИВАС производит и поставляет ленточные конвейеры (транспортеры), для автоматизации и механизации процессов производства.

В зависимости от расстановки оборудования длинна конвейера может изменятся от 6 до 20 метров. В стандартном варианте угол наклона транспортера не превышает 20°. В случае недостаточного площади, возможно изготовление специального конвейера с шевронной лентой и установки конвейера с углом наклона от 30° до 45°.

Принцип работы: Песок после просеивания на вибросите поступает на желобчатый ленточный конвейер. После попадания на транспортер, песок поступает в бункер дозатор где производится автоматическая дозировка при помощи весодозирующего контроллера. После набора необходимого количества песка, транспортер останавливается.

| Тип | Ленточный, желобчатый |

| Ширина ленты, мм | 500,0 |

| Способ стыковки транспортерной ленты | Вулканизация |

| Потребляемая мощность, кВт/час | 2,2 кВт |

| Опоры | 3 шт |

| Производительность, т\час | 15,0 |

| Масса в незагруженном состоянии | 680,0 кг |

| Габариты (ДхШхВ), мм | 12500х600х700 |

| Комплект поставки: Ленточный транспортер, опоры, лента транспортерная, Мотор-редуктор | |

Шнековый транспортер для подачи цемента и золы-уноса

Шнековый транспортер для подачи цемента и золы-уноса

Компания ГРИВАС производит шнековые (винтовые) конвейеры не только для комплектации линий по выпуску продукции из ячеистого бетона, но и изготавливает и поставляет своим заказчикам винтовые конвейеры разного типа и конфигураций для разных сфер деятельности.

Шнековые транспортеры применяются в разных отраслях, таких как, производство строительных материалов, сельское хозяйство, химическая промышленность и других.

В производстве ячеистых бетонов, шнеки необходимы для загрузки инертных материалов (цемент, зола) с силоса или растарщика

В зависимости от расстановки оборудования длинна шнекового транспортера может составлять от 3 до 10 метров. В стандартном исполнении угол наклона транспортера не превышает 45°.

| Тип | Винтовой, Шнековый |

| Диаметр шнека, мм | 168 |

| Длинна, мм | 5 000 |

| Потребляемая мощность, кВт/час | 4,0 кВт |

| Соединение | Фланец |

| Производительность, т/час | 12,0 |

| Масса в незагруженном состоянии | 182,0 кг |

| Рабочий угол наклона, градусы | До 45° |

| Комплект поставки: Шнековый транспортер, Мотор-редуктор | |

Комплекс автоматической дозировки компонентов

Комплекс автоматической дозировки компонентов

Для организации производства пенобетона с максимальным уровнем автоматизации и механизации процессов производства, нашей компанией разработан комплекс для автоматической дозировки компонентов.

В состав дозирующего комплекса входит электрический щит, для управления смесительным участком, благодаря которому, управление процессом производства и дозировкой компонентов, производится всего одним оператором. Управление осуществляется подающими конвейерами, виброситом, а также системой аэрации цемента в полуавтоматическом режиме. Также, при наличии датчиков уровня заполнения силоса, производится контроль наличия цемента в силосе.

Трехмодульный дозирующий комплекс состоит из: несущей конструкции (рамы),

Назначение: Предназначен для автоматической дозировки и последующей загрузки в смеситель компонентов (цемент, песок, вода, добавки). Высокий уровень автоматизации позволяет сократить ручной труд и получить значительную экономию заработной платы. Данный комплекс необходим для автоматизации процессов производства, а также организации производства «конвейерным» методом изготовления продукции из ячеистых бетонов.

Конвейерный метод производства позволяет получить двух кратный оборот форм в сутки, что в свою очередь влечет к высокой производительности при малой металлоемкости, и соответственно снижению затрат на открытие бизнеса при удвоенной производительности.

- Рама трехмодульного дозирующего комплекса

- Бункер - дозатор воды

- Бункер - дозатор инертных материалов – 2 шт.

- Дисковый затвор – VFS (WAM) – 2 шт.

- Пневмопривод для дискового затвора VFS (WAM) – опционально

- Электромагнитный клапан подачи воды – 1 шт.

- Комплект тензометрических датчиков – 3 комплекта.

- Весодозирующие контроллеры – 3 шт.

- Щит управления – 1 компл.

- Лестница – 1 шт.

- Смотровая платформа – 1 шт.

- Ограждение – 1 шт.

- Габаритные размеры в собранном виде (ДхШхВ) мм, 3500 х 3300 х 5050

- Масса в не загруженном состоянии, 1360,0 кг

Установка для производства пенобетона

Установка для производства пенобетона

Установка для производства пенобетона

| Тип | Стационарный |

| Объем рабочей емкости | 2200 л. |

| Производительность | до 10,8 м³/час |

| Потребляемая мощность, кВт/час | 7,5 кВт |

| Напряжение питания | 380 V |

| Масса в незагруженном состоянии | 1280 кг. |

| Пневматический привод выгрузной задвижки | Опционально |

| Диаметр сливного патрубка | 150 мм. |

| Комплект поставки: Смеситель «ПБС-2,06», щит управления, дисковый затвор Ø150 мм, пневмопривод дискового затвора (опционально) | |

Пеногенератор для производства пенобетона «ПГЩ-1000»

Пеногенератор для производства пенобетона «ПГЩ-1000»

Пеногенератор применяется в производстве пенобетона для получения пены путем смешивания сжатого воздуха с рабочим раствором пенообразователя. Пеногенератор «ПГЩ» может работать на любом типе пенообразователя.

Регулировка плотности пены осуществляется за счет настройки соотношения подачи рабочего раствора и сжатого воздуха. Плотность получаемой пены с помощью пеногенератора, может составлять от 40 до 200 грамм\литр.

Производительность пеногенератора

Пеногенератор

| Тип генерации пены | Непрерывный |

| Диапазон регулировки плотности пены, грамм\литр | 40-200 |

| Производительность, л\мин | до 1000 |

| Потребляемая мощность (без компрессора), кВт | 1,5 |

| Напряжение питания | 380 В |

| Габариты в мм. | 600х500х310 |

| Вес, кг. | 65 |

| Комплект поставки: Пеногенератор, Насос подачи рабочего раствора, шланг Ø50 | |

Форма металлическая с поддон-вагонеткой «Профи-1000»

Форма металлическая с поддон-вагонеткой «Профи-1000»

Форма для производства пенобетона и газобетона

| Тип формы | Сборно-разборная |

| Материал формы | Металл |

| Объем рабочей емкости | 1,08 м³ |

| Уплотнение, материал | шнур резиновый (пористый), 10х20 мм |

| Количество роликов, шт. | 6 |

| Тип и материал ролика | V-образный, стальной |

| Габаритные размеры в собранном виде (ДхШхВ), мм | 1570х1270х780 |

| Общий вес | 187,0 кг |

Комплекс для механизированного снятия, передвижения

и установки формы «Профи-1000»

Комплекс для механизированного снятия, передвижения

и установки формы «Профи-1000»

Данный комплекс разработан для механизации процесса снятия формы (бортов) с

Использование механизированного комплекса, позволяет значительно уменьшить ручной труд и обеспечить рабочий процесс по снятию бортов форм. Передвижение бортов формы на формовочный участок, очистку и сборку формы выполняет один человек.

Комплекс для механизированного снятия, передвижения и установки форм

| Тип рамы | Сборно-разборная |

| Грузоподъемность тельфера | 1т – 1,5 т. |

| Тип захвата | механический |

| Длинна монорельса, рамы | 6; 9; 12; 18; 24 м |

| Обслуживающий персонал | 1 чел. |

| Потребляемая мощность, кВт/час | 1,62 кВт |

| Напряжение питания | 380 V |

| Габаритные размеры в собранном виде (ДхШхВ), мм | до 24000х2000х3500 |

| Общий вес, до | 1520,0 кг |

| Комплект поставки: Рама комплекса, монорельс, тельфер, механический захват для бортов формы | |

Рельсовые направляющие для продольного и поперечного передвижения форм

Рельсовые направляющие для продольного и поперечного передвижения форм

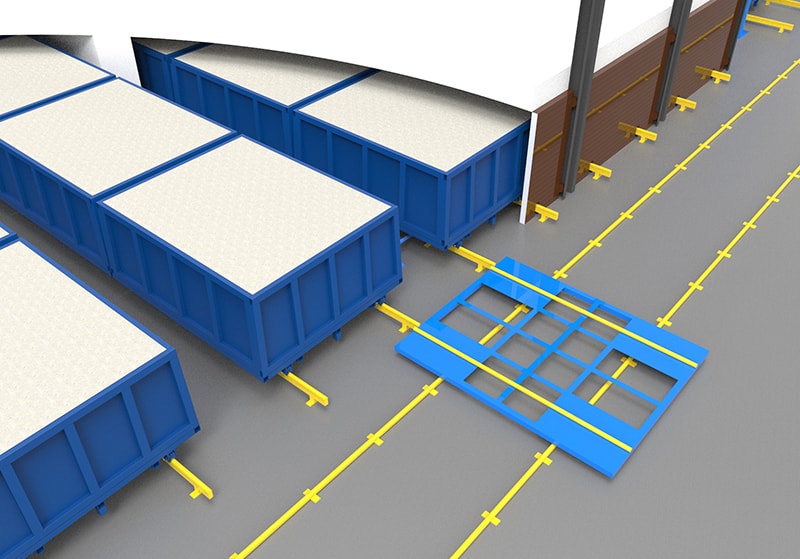

Рельсовые направляющие необходимы для организации производственного процесса производства «конвейерным» методом, а также осуществления передвижения форм по производственному цеху.

Продольные рельсовые направляющие. Используются для передвижения форм с

Поперечные рельсовые направляющие. Необходимы для перемещения форм с поддон вагонеткой перпендикулярно движению основных участков производства, и применяются для создания замкнутого круга процесса производства. При помощи поперечных направляющих производится перемещение форм с

Двух-портальный комплекс для резки пенобетона и газобетона «УРМП-2П» с установкой для торцовки верхней и нижней части массива «УТЛ-600М»

Двух-портальный комплекс для резки пенобетона и газобетона «УРМП-2П» с установкой для торцовки верхней и нижней части массива «УТЛ-600М»

Особое внимание при разработке данного комплекса выделялось для максимально простой, удобной и надежной работы резательного комплекса, с максимально точной геометрией получаемых блоков. В 2010 году команде специалистов компании ГРИВАС удалось воплотить все эти качества в

С 2010 года, данный комплекс поставлен и успешно работает в многих городах Украины, России, Казахстана, Республики Молдова, на о. Мальта, Ираке, Катаре, Индии, Тунисе, Афганистана и др., что позволяет утверждать о уникальных характеристиках данного комплекса.

Также резательный комплекс оснащен системой пневматического захвата форм. Цепной электромеханический толкатель помогает осуществлять передвижение

Для обрезки ячеистого бетона с верхней и нижней части массива, как дополнение к резательному комплексу, мы рекомендуем применять установку «

Комплексы для резки ячеистых бетонов, возможно оборудовать конвейерной системой очитки участка распиловки от обрезков газобетона или пенобетона.

| Тип реза | вертикальный |

| Используемые пилы | ленточная пила |

| Размер полотна ленточной пилы, мм | 40*1,1*1540 |

| Необходимая площадь для монтажа комплекса | 20 м² |

| Обслуживающий персонал одного портала | 1 чел. |

| Потребляемая мощность, кВт/час | 1,5 кВт |

| Напряжение питания | 380 V |

| Количество ленточных пил | До 21 шт |

| Производительность, м³\час | до 12 |

| Габаритные размеры в собранном виде (ДхШхВ), мм | 8000х2580х1850 |

| Масса в не загруженном состоянии | 1550 кг |

| Комплект поставки: Два портала комплекса «УРМП-2П» в сборе, щит управления, продольные рельсовые направляющие 12 м.п. | |

| Тип реза | горизонтальный |

| Используемые пилы | ленточная пила |

| Размер полотна ленточной пилы, мм | 40*1,1*5480 |

| Необходимая площадь для монтажа установки | 4.5 м² |

| Обслуживающий персонал | 1 чел. |

| Потребляемая мощность, кВт/час | 5,38 кВт |

| Напряжение питания | 380 V |

| Количество ленточных пил в комплекте | 2 шт |

| Производительность, м³\час | до 12 |

| Габаритные размеры в собранном виде (ДхШхВ), мм | 2900х1500х1600 |

| Масса в не загруженном состоянии | 650 кг |

| Комплект поставки: Установка «УТЛ-600М» в сборе, щит управления, электромеханический толкатель | |

Система очистки участка распиловки от обрезков ячеистого бетона

Система очистки участка распиловки от обрезков ячеистого бетона

В процессе торцовки и распиловки, обрезаются все стороны массива ячеистого бетона, после чего обрезки падают под резательный комплекс. Учитывая большую производительность оборудования, появилась необходимость механизировать процесс очистки участка распиловки от обрезков ячеистых бетонов. Специалистами компании был разработан комплекс конвейерной очистки от обрезков газобетона и пенобетона с дальнейшей подачей обрезков.

Для сбора и очистки обрезков, под резательными комплексами установлены накопительные бункеры с шнековыми и ленточными конвейерами. В процессе распиловки, обрезки попадают в бункер, после чего подаются на ленточный конвейер, который переносит их в контейнер для сбора и дальнейшей транспортировки. Обрезки ячеистого бетона можно измельчить при помощи мельницы и использовать как наполнитель для производства газобетона, либо реализовать конечному потребителю для подсыпки и утепления пола. Также система очистки оборудована щитом управления.

Стоит учитывать, для установки системы очистки, необходима дополнительная подготовка для участка очистки обрезков, строительство специальных приямков согласно предоставленных чертежей.

| Тип | конвейерный |

| Количество ленточных конвейеров | 2 шт. |

| Количество приемных бункеров | 3 шт. |

| Длинна основного ленточного конвейера | 12,0 м/п |

| Длинна выгрузного ленточного конвейера, не менее | 4,5 м/п |

| Потребляемая мощность, кВт/час | 3,3 кВт |

| Напряжение питания | 380 V |

| Общий вес, до | 520,0 кг |

Оборудование и устройства для механизированного передвижения форм

Оборудование и устройства для механизированного передвижения форм

Производственная линия, конвейерного типа «Профи», оборудована системой передвижения форм по производственному цеху. Применение системы электромеханических толкателей, позволяет использовать камеры для прогрева газобетона или пенобетона с минимальными габаритными размерами, это позволит максимально снизить энергопотребление для прогрева камеры.

Электромеханические толкатели оснащены концевыми выключателями с степенью защиты IP67, что гарантирует защиту от переката или сброса

Также электромеханические толкатели для передвижения форм, позволяют значимо облегчить работу формовочного участка, поскольку для механизированного передвижения форм, достаточно одного оператора для управления передвижения форм при помощи щита управления.

В зависимости от длинны цеха и количества установленных форм в одном ряду, возможно применение электромеханического толкателя с одновременным передвижением

| Тип | цепной |

| Принцип движения | возвратно-поступательный |

| Одновременное передвижение форм, рядов формы | 1; 2; 3; |

| Количество концевых выключателей | 3 шт. |

| Степень защиты концевых выключателей | IP 67 |

| Потребляемая мощность, кВт/час | 2,2 кВт |

| Напряжение питания | 380 V |

| Масса в не загруженном состоянии, кг | от 500 кг |

Вагонетка для поперечного перемещения форм

Вагонетка для поперечного перемещения форм

Вагонетка для поперечного перемещения форм, в производстве конвейерным методом. Необходима для создания замкнутого цикла перемещения форм, перпендикулярного движению форм с пенобетоном или газобетоном, а также возврату

Данная вагонетка устанавливается на поперечные рельсовые направляющие, ниже уровня основных рельсов. В верхней части вагонетки установлены направляющие, аналогично основным рельсам. Таким образом форма с

На поперечной вагонетке установлены специальные захваты для защиты от переката и сброса

Устройство для укладки блоков на поддон

Устройство для укладки блоков на поддон

Для существенной экономии трудозатрат, а также механизации процесса укладки готовых блоков на транспортный поддон, линия «Профи» комплектуется механизированной системой для подъема, перемещения и укладки готовых пенобетонных или газобетонных блоков на поддон.

Данный комплекс состоит из рамы с подъемным механизмом и клещевого захвата. Принцип работы клещевого захвата заключается в рычажной системе в виде ножниц и при подъеме, свободные концы рычагов захватывают груз. Клещевой захват оснащен замком, который удерживает захват в открытом положении.

| Тип захвата | клещевой |

| Количество перемещаемых блоков, м³ | 0,864; 1,08 |

| Способ перемещения продукции | тельфер, кран-балка |

| Производительность, м³\час | до 15 |

| Вес перемещаемого материала | до 1000 кг\м³ |

| Габаритные размеры, мм | 2450х1350х1200 |

| Общий вес | 225 кг |

Камера тепловой обработки пенобетона и газобетона

Камера тепловой обработки пенобетона и газобетона

Для улучшения качества выпускаемого пенобетонного или газобетонного блока, ускорения набора первоначальной прочности, а также для уравнения температуры внутри и снаружи массива, применяются тепловые камеры с температурой внутри камеры не более 45–55 С⁰. Так как при начальном этапе твердения ячеистого бетона, происходит повышение температуры внутри массива, которая связана с гидратацией цемента, необходимо выровнять температуру внутри и снаружи массива.

После распиловки массива ячеистого бетона, нарезанные массивы пенобетона или газобетона, перемещаются в камеру для осуществления прогрева с пропариванием блоков, что позволит существенно ускорить набор прочности блоков, а также увеличит прочность готового блока. Также пропарка обеспечивает равномерное распределение влаги внутри камеры, что важно для избежание преждевременной потери влаги необходимой для прохождения нормальной гидратации цемента.

ОСТАЛИСЬ ВОПРОСЫ?

Свяжитесь с нами по одному из номеров:

+380 50 377 85 12, +380 96 755 08 00

Или задайте вопрос через форму обратной связи