Линии «Стандарт» для производства газобетонных блоков

Для организации производства газобетонных блоков не автоклавным методом производства, предлагаем для рассмотрения производственную линию конвейерного типа, с механизированной загрузкой компонентов «Стандарт». Производство газобетонных блоков осуществляется по резательной технологии с применением многопильных резательных комплексов марки

Производственная линия «Стандарт» рассчитана на среднюю производительность газобетонной продукции, с объемом суточной выпускаемой продукции до 50 м³ за две рабочие смены. Технология резки с применением комплекса для резки газобетона позволяет производить блоки трех основных типоразмеров блоков — 100×300×600, 150×300×600 и 200×300×600.

Подготовка и загрузка компонентов

Вода. В производстве газобетона и газобетонных блоков применяется подогретая вода до 45–55 градусов. Для обеспечения необходимой производительности водонагревательного оборудования, нагрев воды осуществляется на производстве при помощи твердотопливного, газового, электронагревателя или комбинированного нагрева. Загрузка воды осуществляется при помощи насоса или самотеком при использовании централизованного водоснабжения, а контроль подачи осуществляется при помощи механического счетчика или импульсного счетчика с электромагнитным клапаном и контроллером для автоматической подачи поды в миксер.

Цемент. Производственный процесс изготовления ячеистых бетонов начинается с подготовки сырья. В производственной линии «Стандарт» применяется цемент в мешках весом 25 или 50 кг. Цемент загружается вручную в миксер для производства газобетона или скиповый загрузчик при оснащении смесительного узла скиповым подъемником для механизированной подачи цемента и песка в стационарный

Наполнитель. В виде наполнителя может использоваться песок или

При использовании песка в качестве наполнителя, необходимо подготовить площадку для хранения песка. Покрытие пола должно быть из бетона либо асфальт. Площадка для хранения песка должна примыкать к производственному помещению, а в случае достаточного места в производственном цехе, а также возможности выгрузки песка из самосвала внутри цеха, площадку для хранения песка возможно разместить максимально близко к смесительному участку.

После обустройства склада, песок необходимо просеять от камней, ракушек и прочих сторонних включений при помощи вибросита. Просеянный песок загружается в смеситель вручную, либо, как и в случае подачи цемента, при оснащении смесительного узла скиповым загрузчиком, осуществить загрузку в бункер скипового загрузчика.

Добавки для образования пор в газобетоне Для порообразования и дальнейшего производства газобетона, применяются химические добавки, которые необходимы для создания пор и поднятия

Выдержка массива газобетона перед распиловкой

После загрузки всех компонентов, перемешивание занимает не более 60 секунд, после чего готовую смесь необходимо слить в форму

Для создания благоприятных условий и температурного режима для поднятия газобетона, дальнейшей выдержки и набора прочности, на производственном участке желательна установка «тепловых камер». «Тепловые камеры» изготавливаются из доступных в регионе материалов, заказчик монтирует самостоятельно по рекомендации и чертежам предоставленным вместе с оборудованием. Также тепловые камеры необходимо оборудовать системой подогрева при производстве газобетона в холодное время года.

Созревание массива газобетона в камере прогрева составляет около 180 минут, после чего массив подается на участок распиловки

Резка массива на блоки, укладка на поддон и упаковка

После набора первоначальной прочности, производится срез верхней части массива (горбушки) при помощи специального инструмента или при помощи шнековой фрезы, после чего производится разборка и съем бортов формы «

Участок распиловки в производственной линии «Стандарт» оснащен

Распиловка газобетонного массива на блоки производится с толщиной кратной 50 мм, что позволяет производить любые стандартные типоразмеры блоков толщиной 100, 150, 200, 250 мм. Порезанный массив газобетона транспортируется на участок выдержки для набора складской прочности. Для ускорения набора складской прочности и улучшения качества газобетона, участок выдержки возможно укомплектовать тепловыми камерами и парогенератором для подогрева и пропарки газобетонных блоков.

После выдержки, газобетонные блоки укладываются на поддон для готовой продукции и упаковываются стрейч пленкой и полипропиленовой упаковочной лентой. Упакованные блоки транспортируются на склад готовой продукции при помощи погрузчика или гидравлической тележки, где отстаиваются до набора проектной прочности.

Для более подробного подсчёта расхода материалов на один метр кубический газобетонных блоков, а также, просчета себестоимости производства газобетона, в таблице указан расход компонентов необходимых для производства газобетона. В таблице указано два типа наполнителя — песок и

| Наименование материала | Количество | |

| Цемент, кг | 300-320 | 230-250 |

| Песок, кг | 180-200 | 0,0 |

| Зола-уноса, кг | 0,0 | 250-270 |

| Вода, л | 170-190 | 180-205 |

| Каустическая сода, кг | 2,8-3,2 | 2,8-3,2 |

| Алюминиевая пудра, кг | 0,45-0,55 | 0,45-0,55 |

| Кальций хлористый, кг | 1,0-1,2 | 1,0-1,2 |

| Сода кальцинированная, кг | 1,5-2,0 | 1,5-2,0 |

Более подробная рецептура, технологическая карта производства предоставляется вместе с оборудованием и входит в ее стоимость.

Марка D600 определяет марку газобетона со средней плотностью 600 кг\м3. Возможно производить газобетон разной плотностью от D400 до Д1000 в зависимости от необходимой потребности заказчика, и проектной прочности газобетона. Чем легче удельный вес газобетона, тем лучше показания теплопроводности и энергосбережения, и соответственно, чем блок тяжелее, тем больше теряются свойства энергосбережения. Но не стоит забывать о несущих свойствах газоблока, поскольку легкий газобетонный блок имеет более низкие показатели прочности, в отличии от более тяжелого газобетона.

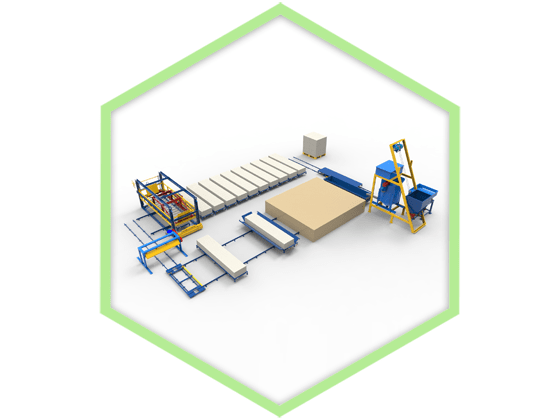

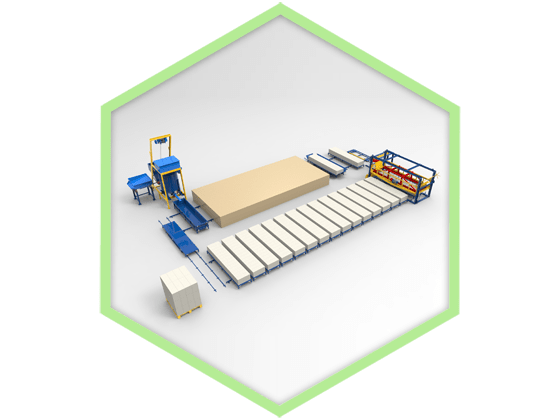

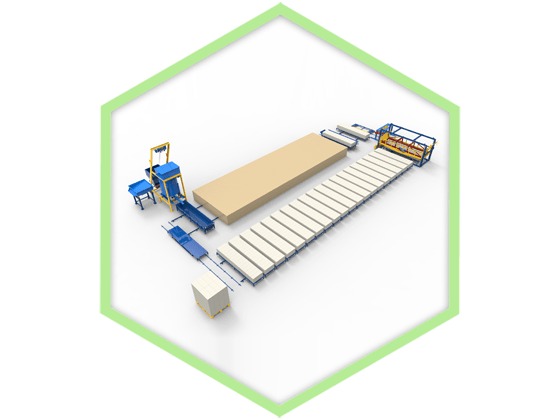

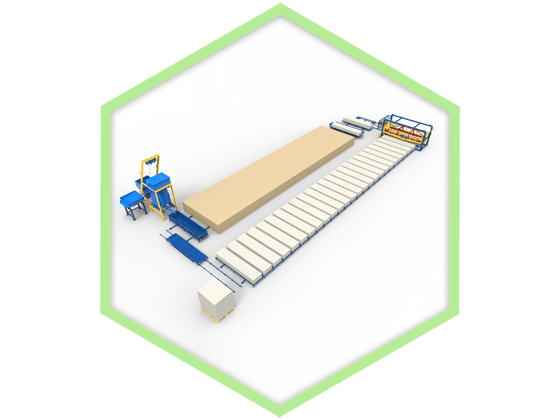

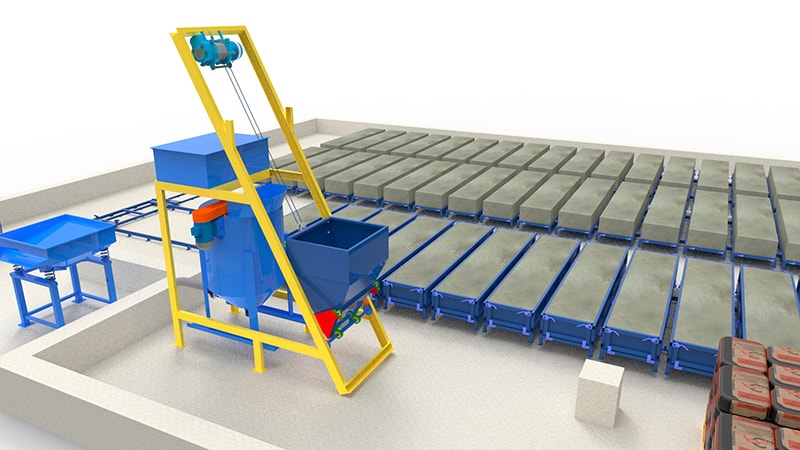

На изображении указана принципиальная схема размещения оборудования в производственном помещении. Схема расстановки в первую очередь зависит от планировки производственного цеха. Поэтому в каждом случае, специалисты нашей компании, индивидуально подходят к данному вопросу. Планировка производственного цеха зависит от его габаритов, привязки к прилегающей территории на которой размещен производственный цех с учетом подъездных путей для возможности подвоза материалов для производства, а также отгрузки и отправки готовой продукции конечному потребителю.

На изображении указана принципиальная схема размещения оборудования в производственном помещении. Схема расстановки в первую очередь зависит от планировки производственного цеха. Поэтому в каждом случае, специалисты нашей компании, индивидуально подходят к данному вопросу. Планировка производственного цеха зависит от его габаритов, привязки к прилегающей территории на которой размещен производственный цех с учетом подъездных путей для возможности подвоза материалов для производства, а также отгрузки и отправки готовой продукции конечному потребителю.

Также при планировке учитываются коммуникации, их мощность и возможность подвода к необходимому участку производства.

1. Стационарный

2. Форма «

3.

4.

5. Шнековая фреза для торцовки верхней части массива

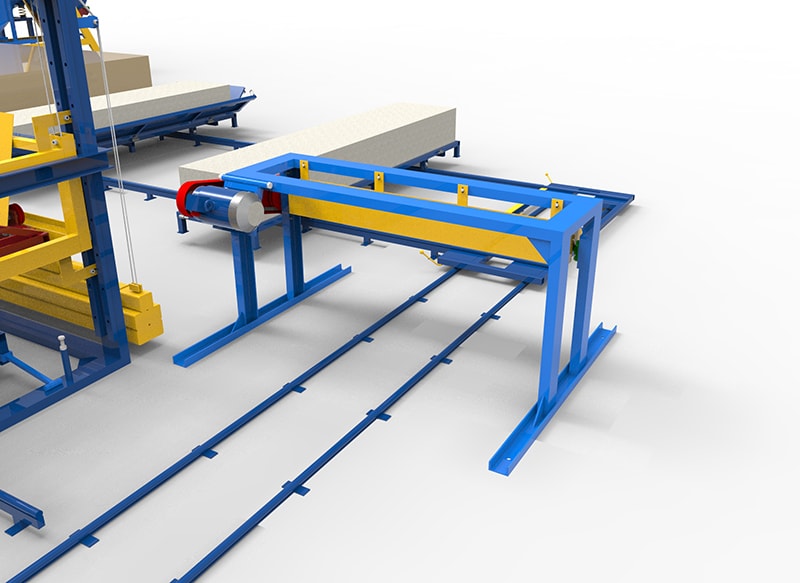

6. Рельсовые направляющие (продольные)

7. Рельсовые направляющие (поперечные)

8. Вагонетка рельсовая для поперечного перемещения форм 9. Скиповый подъемник с весовым индикатором и тензодатчиком

10. Вибросито для просеивания песка

11. Комплект паспортов на оборудование и комплектацию

12. Технологическая документация, схема монтажа

Высокое качество сборки оборудования, а также использование качественных материалов и оснащение электрооборудованием известных мировых брендов, позволяют нам предоставить гарантию на оборудование, выпускаемое нашей компанией от 18 месяцев со дня выполнения пусконаладочных работ. Все узлы наших агрегатов изготовлены с большим запасом прочности и мощности, что в свою очередь гарантирует Вам бесперебойную работу нашего оборудования.

Также компания ГРИВАС выполняет гарантийное, и после гарантийное обслуживание оборудования в кротчайшие сроки.

Срок поставки линии конвейерного типа «Стандарт» зависит от комплектации и производительности. Все оборудование изготавливается на нашем предприятии в г. Нежин, Черниговская обл. Украина. После подписания контракта и перечисления предоплаты не менее 50%, готовы произвести отгрузку в течение от 20 до 30 рабочих дней. Доплата 50% осуществляется заказчиком после приемки оборудования на предприятии компании, до момента отгрузки оборудования.

Доставка осуществляется автомобильным, морским или смешанным видом транспорта на условиях согласно «ИНКОТЕРМС2010» по согласованию с заказчиком. Возможен самовывоз.

Для экспорта наше оборудование сопровождается следующими документами:

- Счет фактура Инвойс

- ЦМР международная транспортная накладная (CMR)

- Сертификат страны происхождения

- Копия экспортной декларации

- TIR – Carnet (необходим для экспорта в страны СНГ)

- Комплект морских коносаментов (при отправке морским транспортом)

- Упаковочный лист

- Комплект паспортов на оборудование и комплектацию

- Технологическая документация, схема монтажа

В стоимость оборудования включено:

- Все расходы, связанные с таможенным и брокерским оформлением на территории Украины.

- Предоставления технологической карты производства

- Технологическая привязка к производственному помещению

- Расстановка оборудования на плане производственного помещения

- Неограниченная во времени интеллектуальная поддержка

- Гарантия 18 месяцев

Комплектация линии «Стандарт»

Специалистами нашей компании, для наглядного примера, подобрано несколько вариантов производственной линии конвейерного типа в комплектации «Стандарт». В зависимости от потребности в готовой газобетонной продукции в сутки, предлагаем рассмотреть возможность поставки одной из наших линий.

Для удовлетворения ваших потребностей в организации производства газоблоков производительностью от 10 до 25 м3 в смену, а при переходе на двухсменный рабочий день от 20 до 50 м3 в сутки.

«Стандарт-10»

«Стандарт-10»

| Тип линии | конвейерный |

| Производительность |

10 м³/ смена |

| Необходимая площадь помещения | 190–210 м² |

| Установленная мощность без вспомогательного оборудования, кВт/час | 5,5 |

| Установленная мощностьсо вспомогательным оборудованием, кВт/час | 8,0 |

| Напряжение питания | 380 V |

| Потребление воды, м3\час | 0,25 |

| Обслуживающий персонал | 2-3 чел. |

| Необходимая площадь для склада готовой продукции | 130–150 м² |

| Необходимая площадь для склада сыпучих материалов | 30-35 м² |

1. Стационарный

2. Форма «

3.

4.

5. Рельсовые направляющие (продольные) — 24,0

6. Рельсовые направляющие (поперечные) — 14,0

7. Вагонетка рельсовая для поперечного перемещения форм — 2 шт.

Дополнительное оборудование:

1. Скиповый подъемник для загрузки цемента и песка с весовым индикатором и тензодатчиком — 1 шт.

2. Дозатор для воды с электромагнитным клапаном и контроллером — 1 шт.

3. Миксер для хим. добавок — 1 шт.

4. Вибросито для просеивания песка — 1 шт.

«Стандарт-15»

«Стандарт-15»

| Тип линии | конвейерный |

| Производительность |

15 м³/ смена |

| Необходимая площадь помещения | 230–250 м² |

| Установленная мощность без вспомогательного оборудования, кВт/час | 5,5 |

| Установленная мощностьсо вспомогательным оборудованием, кВт/час | 8,0 |

| Напряжение питания | 380 V |

| Потребление воды, м3\час | 0,37 |

| Обслуживающий персонал | 3-4 чел. |

| Необходимая площадь для склада готовой продукции | 190–200 м² |

| Необходимая площадь для склада сыпучих материалов | 40-50 м² |

1. Стационарный

2. Форма «

3.

4.

5. Рельсовые направляющие (продольные) — 28,0

6. Рельсовые направляющие (поперечные) — 14,0

7. Вагонетка рельсовая для поперечного перемещения форм — 2 шт.

Дополнительное оборудование:

1. Скиповый подъемник для загрузки цемента и песка с весовым индикатором и тензодатчиком — 1 шт.

2. Дозатор для воды с электромагнитным клапаном и контроллером — 1 шт.

3. Миксер для хим. добавок — 1 шт.

4. Вибросито для просеивания песка — 1 шт.

«Стандарт-20»

«Стандарт-20»

| Тип линии | конвейерный |

| Производительность |

20 м³/ смена |

| Необходимая площадь помещения | 290–320 м² |

| Установленная мощность без вспомогательного оборудования, кВт/час | 5,5 |

| Установленная мощностьсо вспомогательным оборудованием, кВт/час | 8,0 |

| Напряжение питания | 380 V |

| Потребление воды, м3\час | 0,50 |

| Обслуживающий персонал | 3-4 чел. |

| Необходимая площадь для склада готовой продукции | 230–250 м² |

| Необходимая площадь для склада сыпучих материалов | 55-70 м² |

1. Стационарный

2. Форма «

3.

4.

5. Рельсовые направляющие (продольные) — 36,0

6. Рельсовые направляющие (поперечные) — 14,0

7. Вагонетка рельсовая для поперечного перемещения форм — 2 шт.

Дополнительное оборудование:

1. Скиповый подъемник для загрузки цемента и песка с весовым индикатором и тензодатчиком — 1 шт.

2. Дозатор для воды с электромагнитным клапаном и контроллером — 1 шт.

3. Миксер для хим. добавок — 1 шт.

4. Вибросито для просеивания песка — 1 шт.

«Стандарт-24»

«Стандарт-24»

| Тип линии | конвейерный |

| Производительность |

24 м³/ смена |

| Необходимая площадь помещения | 350–370 м² |

| Установленная мощность без вспомогательного оборудования, кВт/час | 5,5 |

| Установленная мощностьсо вспомогательным оборудованием, кВт/час | 8,0 |

| Напряжение питания | 380 V |

| Потребление воды, м3\час | 0,50 |

| Обслуживающий персонал | 4-5 чел. |

| Необходимая площадь для склада готовой продукции | 280–300 м² |

| Необходимая площадь для склада сыпучих материалов | 55-70 м² |

1. Стационарный

2. Форма «

3.

4.

5. Рельсовые направляющие (продольные) — 44,0

6. Рельсовые направляющие (поперечные) — 14,0

7. Вагонетка рельсовая для поперечного перемещения форм — 2 шт.

Дополнительное оборудование:

1. Скиповый подъемник для загрузки цемента и песка с весовым индикатором и тензодатчиком — 1 шт.

2. Дозатор для воды с электромагнитным клапаном и контроллером — 1 шт.

3. Миксер для хим. добавок — 1 шт.

4. Вибросито для просеивания песка — 1 шт.

Спецификация оборудования входящего в состав линии «Стандарт»

Миксер-активатор для производства газобетона

Миксер-активатор для производства газобетона

В производстве газобетонных блоков с применением комплектации «Стандарт» используются

| Тип | Стационарный |

| Объем рабочей емкости | 500 л. |

| Производительность | 3,0–3,5 м³/час |

| Потребляемая мощность, кВт/час | 4,0 кВт |

| Напряжение питания | 380 V |

| Масса в незагруженном состоянии | 440 кг. |

| Обслуживающий персонал | 1 чел |

| Диаметр сливного патрубка | 100 мм. |

| Комплект поставки: Миксер-активатор, шланг, пусковое устройство | |

Формы для производства ячеистых бетонов

Формы для производства ячеистых бетонов

Формы с

| Тип | Сборно-разборная |

| Объем | 0,5 м³ |

| Замок | Эксцентриковый, быстро-разборный |

| Уплотнение | Шнур резиновый, (пористый) 10х20 мм |

| Ролики металлические | V-образные, 4 шт. |

| Габариты массива в мм. | 410х600х2810 |

| Вес | 110 кг. |

Одно портальный резательный комплекс «УРМП-1П»

Одно портальный резательный комплекс «УРМП-1П»

Одно портальный комплекс для резки ячеистых бетонов

Производительность комплекса для резки газобетона

Основные преимущества резательных комплексов

- Высокая, производительность до 6 м³ в час

- Позволяет создать производство конвейерного типа, что существенно уменьшает трудозатраты

- При распиловке массива, основная каретка с режущим механизмом опускается автоматически с необходимой и достаточной нагрузкой на пилы, благодаря чему мы гарантируем точную геометрию блока при распиловке, а также увеличенный срок службы ленточных пил.

- Точность реза ±1 мм

- На комплексах «УРМП» установлены надежные

мотор-редукторы Motovario (пр-во Италия)

| Тип реза | вертикальный |

| Количество пил | До 25 шт. |

| Потребляемая мощность, кВт/час | 1,5 кВт |

| Производительность | 5–6 м³\час |

| Масса в незагруженном состоянии | 940 кг |

| Габариты в мм. | 4000 х 2000 х 1300 |

| Подача режущего механизма | Полуавтоматическая |

| Размер получаемых блоков | 600 х 300 х 100 600 х 300 х 150 600 х 300 х 200 |

| Обслуживающий персонал | 1 чел |

Вибросито для песка

Вибросито для песка

Вибросито необходимо для механического просеивания и отделения от песка крупных включений, таких как ракушки, камни и прочий мусор для предотвращения попадания сторонних предметов в установку для производства газобетона.

| Производительность, кг\час | 2400 |

| Тип вибрационного механизма | Дебалансный регулируемый |

| Потребляемая мощность, кВт/час | 0,5 кВт |

| Напряжение питания | 220-380 V |

| Масса в незагруженном состоянии | 186 кг. |

| Обслуживающий персонал | 1 чел |

| Габариты, мм (высота, ширина, длинна) | 1320х1380х1000 |

Миксер для хим. добавок

Миксер для хим. добавок

Поскольку алюминиевая пудра поставляется в парафиновой оболочке, ее необходимо смыть при помощи воды с небольшой добавкой стирального порошка. Миксер для химических добавок используется для приготовления суспензии из алюминиевой пудры или пасты, и дальнейшего применения в производстве газобетона.

| Тип | вертикальный |

| Объем рабочей емкости | 15 л. |

| Потребляемая мощность, кВт/час | 0,5 кВт |

| Напряжение питания | 220 V |

| Масса в незагруженном состоянии | 55 кг. |

| Обслуживающий персонал | 1 чел |

| Диаметр сливного патрубка | 1” |

Шнековая фреза для торцовки верхней части массива

Шнековая фреза для торцовки верхней части массива

Шнековая фреза устанавливается непосредственно перед порталом резательного комплекса и необходима для механизированного съема (торцовки) верхней части массива.

Принцип работы фрезы. Перед распиловкой на резательном комплексе, массив из ячеистого бетона (пенобетон, газобетон) передвигаясь по рельсовым направляющим, подается к шнековой фрезе. Шнек вращаясь, производит подрезание «горбушки» и сбрасывает срезанную часть массива в сторону.

| Тип | шнековый |

| Торцовка блока | верхняя |

| Потребляемая мощность, кВт/час | 2,2 кВт |

| Напряжение питания | 220-380 V |

| Производительность | 8–10 м³\час |

| Масса | 185 кг |

| Габариты, мм (высота, ширина, длинна) | 1500х1200х2200 |

| Обслуживающий персонал | 1 чел |

Скиповый подъемник

Скиповый подъемник

Скиповый подъемник с тензодатчиком и весовым индикатором применяется в производстве ячеистого бетона для механизированной загрузки сыпучих материалов в

| Тип подъемника | шнековый |

| Торцовка блока | верхняя |

| Потребляемая мощность, кВт/час | 2,2 кВт |

| Напряжение питания | 220-380 V |

| Производительность | 8-10 м³\час |

| Масса | 185 кг |

| Габариты, мм (высота, ширина, длинна) | 1500х1000х2000 |

| Обслуживающий персонал | 1 чел. |

Вагонетка для поперечного перемещения форм

Вагонетка для поперечного перемещения форм

Вагонетка для поперечного перемещения форм, необходима в производстве конвейерным методом для создания замкнутого цикла перемещения форм, и возможности перпендикулярного движению

Данная вагонетка устанавливается на поперечные рельсовые направляющие, ниже уровня основных рельсов. В верхней части вагонетки установлены направляющие, аналогично основным рельсам. Таким образом форма с

ОСТАЛИСЬ ВОПРОСЫ?

Свяжитесь с нами по одному из номеров:

+380 50 377 85 12, +380 96 755 08 00

Или задайте вопрос через форму обратной связи