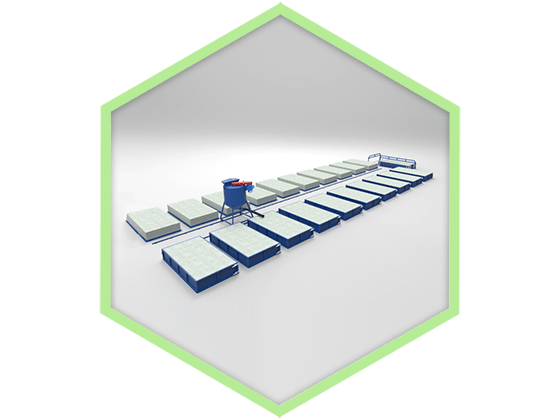

Название линии «Мини» говорит само за себя. Данные линии актуальны для производства неавтоклавного газобетона и газобетонных блоков с дальнейшей продажей в небольших объемах застройщику, строительства собственного жилого дома и других хозяйственных построек. Линия «Мини» позволяет организовать производство с минимальными финансовыми затратами, а компактные габариты оборудования позволяют организовать производственный процесс в гараже или другом помещении с площадью от 20 метров квадратных.

Для организации производства газобетонных блоков по неавтоклавной технологии с применением линии

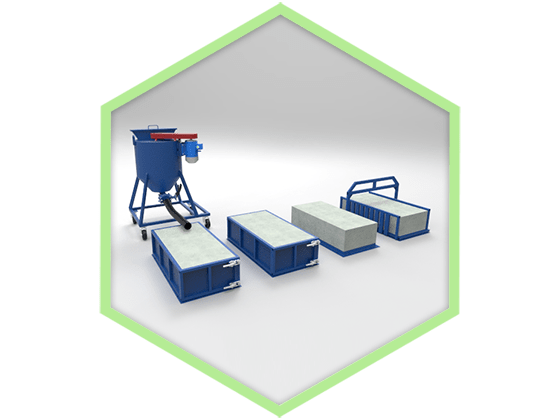

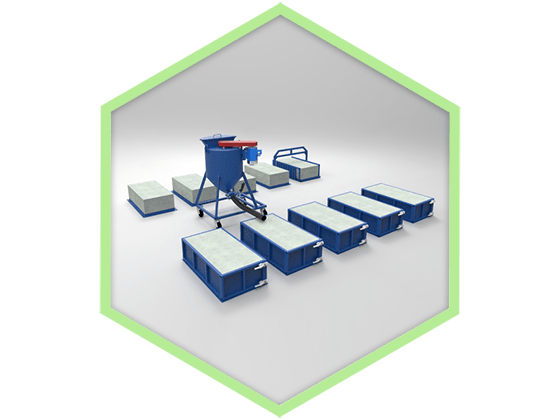

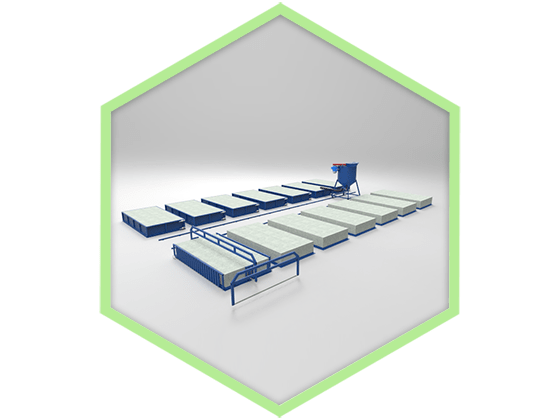

Производительность линий «Мини» составляет от 1 м³ в смену при минимальной комплектации, до 15 м³ за одну смену. Также, производство газобетонных блоков возможно организовать в две или три смены, таким образом удвоить или утроить производительность продукции в сутки. Наименование производственной линии